آموزش حسابداری صنعتی + بهای تمام شده تولید

حسابداری صنعتی چیست و چرا برای تولید حیاتی است؟

حسابداری صنعتی (هزینهیابی) شاخهای تخصصی از حسابداری است که به محاسبه، ثبت و تحلیل هزینههای تولید میپردازد. برخلاف حسابداری مالی که گزارشگیری برای ذینفعان خارجی را هدف قرار میدهد، حسابداری صنعتی ابزاری مدیریتی برای تصمیمگیریهای داخلی است . در محیطهای تولیدی، این سیستم به سه جزء اصلی هزینهها میپردازد: مواد مستقیم، دستمزد مستقیم و سربار ساخت که در کنار هم بهای تمام شده محصول را تشکیل میدهند .

کاربردهای حیاتی حسابداری صنعتی در تولید:

برنامهریزی تولید، تعیین قیمت فروش، کنترل هزینهها، ارزیابی موجودی کالا و تصمیمگیریهای استراتژیک مانند برونسپاری یا توقف تولید یک محصول .

در سالهای اخیر، با پیچیدهتر شدن فرآیندهای تولید و افزایش رقابت، حسابداری صنعتی از حالت سنتی صرف خارج شده و با مفاهیم مهندسی صنایع مانند استقرار ماشینآلات تلفیق شده است. این ادغام دانش، به تولیدکنندگان امکان میدهد نه تنها هزینهها را ثبت کنند، بلکه با طراحی بهینه خط تولید، از ایجاد هزینههای غیرضروری پیشگیری نمایند .

طبقهبندی هزینهها در حسابداری صنعتی

درک دقیق انواع هزینهها، پیشنیاز هر سیستم حسابداری صنعتی کارآمد است:

1. هزینههای مستقیم

- مواد مستقیم: مواد اولیهای که مستقیماً در محصول نهایی به کار میروند و بخش قابلتوجهی از ارزش محصول را تشکیل میدهند (مانند چوب در تولید میز یا آرد در نانوایی)

- دستمزد مستقیم: هزینه نیروی کار مستقیم درگیر در فرآیند تولید (مانند حقوق کارگران خط مونتاژ)

2. هزینههای غیرمستقیم (سربار ساخت)

- مواد غیرمستقیم (لوازم مصرفی غیرمستقیم)

- دستمزد غیرمستقیم (سرپرستان، نگهبانان، تعمیرکاران)

- هزینههای عمومی کارخانه (استهلاک ماشینآلات، بیمه، تعمیرات، انرژی)

مثال عملی: هزینهیابی در یک کارگاه تولید مبلمان

برای ساخت یک میز ناهارخوری:

- مواد مستقیم: چوب مرغوب (650,000 تومان)، چسب حرفهای (50,000 تومان)

- دستمزد مستقیم: دستمزد نجار (300,000 تومان)

- سربار ساخت: سهم میز از استهلاک ماشینآلات (80,000 تومان)، برق مصرفی (30,000 تومان)، حقوق سرکارگر (40,000 تومان)

- بهای تمام شده کل: 1,150,000 تومان

کدینگ در حسابداری صنعتی

1-بخش موجودی مواد و کالا در حسابداری صنعتی

2-بخش حسابهای کنترلی و موقت در حسابداری صنعتی

3- بخش حسابهای موقت در حسابداری صنعتی

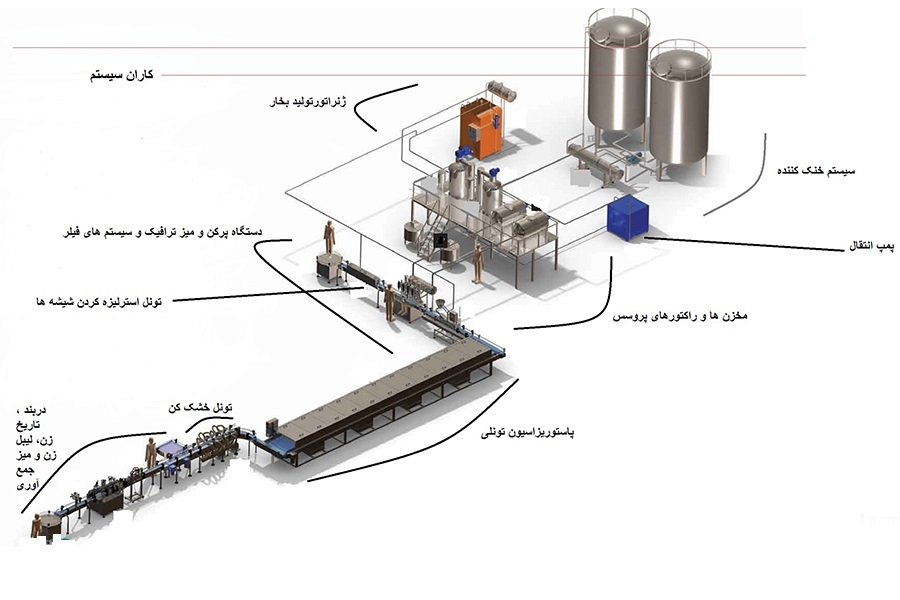

انواع استقرار ماشینآلات در تولید و تاثیر آن بر هزینهها در حسابداری صنعتی

استقرار ماشینآلات (Plant Layout) در صنعت به چیدمان فیزیکی تجهیزات، ایستگاههای کاری و جریان مواد در کارخانه اشاره دارد. انتخاب الگوی مناسب، تاثیر مستقیمی بر بهرهوری، زمان تولید و در نتیجه بهای تمام شده محصول دارد

1. استقرار محصولی (خط تولید) در حسابداری صنعتی

معروفترین روش در تولید انبوه که در آن ماشینآلات به ترتیب فرآیندهای تولید چیده میشوند. این روش در صنایعی مانند خودروسازی، لوازم خانگی و تولید مواد غذایی کاربرد دارد

مزایا:

کاهش زمان انتقال مواد، کاهش موجودی در جریان ساخت، کنترل سادهتر کیفیت، نیاز کمتر به نیروی کار ماهر، افزایش سرعت تولید

معایب:

سرمایهگذاری اولیه بالا، انعطافپذیری کم برای تولید محصولات جدید، توقف کل خط در صورت خرابی یک ایستگاه

مثال: خط تولید خودرو

در یک خط تولید خودرو، ایستگاهها به ترتیب شامل: برش و پرس ورقهای فلزی - جوشکاری بدنه - رنگکاری- مونتاژ موتور و قطعات - مونتاژ داخلی - تست نهایی. هر خودرو به صورت مداوم از یک ایستگاه به ایستگاه بعدی حرکت میکند.

2. استقرار کارگاهی ( فرایندی) در حسابداری صنعتی

در این روش، ماشینآلات مشابه در یک بخش گرد هم آورده میشوند. این استقرار برای تولیدات متنوع با حجم کم مناسب است

مزایا:

انعطافپذیری بالا در تولید محصولات متنوع، بهرهبرداری بهتر از ماشینآلات، خرابی یک ماشین کل تولید را متوقف نمیکند

معایب:

جریان تولید پیچیده، زمانهای انتظار طولانیتر، نیاز به برنامهریزی دقیق ترافیک مواد، نیاز به اپراتورهای ماهرتر

مثال: کارگاه تراشکاری

در یک کارگاه تراشکاری، بخشهای مختلف شامل: بخش دستگاههای تراش - بخش دستگاههای فرز - بخش دستگاههای سنگ - بخش مونتاژ. هر قطعه بسته به نیاز تولیدی، مسیر متفاوتی را در کارگاه طی میکند.

3. استقرار ثابت (موقعیت ثابت محصول) در حسابداری صنعتی

در این روش، محصول ثابت است و ماشینآلات و نیروی کار به محل محصول منتقل میشوند. این روش برای محصولات سنگین و بزرگ مانند کشتیسازی، پلسازی و پروژههای ساختمانی کاربرد دارد. . یک مثال معروف از استقرار ثابت، پروژهی تاسیس ساختمان است. در این پروژه، خود بدنهی ساختمان از محلی به محل دیگر منتقل نمیشود، بلکه مصالح و نیروهایی از جمله پنجرهساز، برقکار و نقاش به محل احداث ساختمان میآیند. برای ساخت محصولات غولپیکری مانند چرخوفلک، کشتی یا هواپیما، اغلب از این نوع استقرار استفاده میشود

4. استقرار سلولی یا ترکیبی در حسابداری صنعتی

ترکیبی از استقرار فرایندی و محصولی که در آن سلولهایی ایجاد میشود که هر سلول مجموعهای از عملیات مرتبط را روی خانوادهای از قطعات انجام میدهد.برای پیادهسازی این استقرار، از شیوههای مختلفی میتوان استفاده کرد که یکی از آنها تکنولوژی گروهی یا Group Technology به اختصار ((GT است. در این روش با گروهبندی محصولاتی که در یک واحد تولیدی ساخته میشوند، نحوهی قرارگیری ماشینآلات و تسهیلات تعیین میشود .

📌 مقایسه ای بین انواع استقرارماشین الات در حسابداری صنعتی

| معیار | استقرار محصولی | استقرار کارگاهی | استقرار ثابت |

| حجم تولید | انبوه | منفرد و دسته ای | بسیار کم (پروژه ای) |

| انعطاف پذیری | کم | زیاد | متوسط |

| جریان مواد | خطی و مستقیم | پیچیده و نامنظم | ثابت |

| هزینه حمل و نقل مواد | کم | زیاد | متغیر |

| تخصص ماشین آلات | ویژه محصول | عمومی | عمومی / ویژه |

| نیاز به نیروی کار | کم تخصص | ماهر | بسیار ماهر |

روشهای محاسبه بهای تمام شده تولید در حسابداری صنعتی

انتخاب روش مناسب هزینهیابی، بستگی به نوع تولید و ساختار سازمانی دارد :

1. روش هزینهیابی سفارش کار (Job Order Costing) دربهای تمام شده تولید

هزینهیابی سفارش کار یک روش حسابداری **برای ردیابی دقیق هزینههای هر سفارش یا پروژه خاص** است. این روش زمانی استفاده میشود که محصولات یا خدمات، متفاوت و منحصر به فرد باشند و بر اساس سفارش مشتری تولید یا ارائه شوند. مثل کارگاههای تولیدی سفارشی، چاپخانهها، شرکتهای ساختمانی، تعمیرگاههای تخصصی یا شرکتهای طراحی.

چه کسبوکارهایی از این روش استفاده میکنند ؟

صنایع تولیدی: کارگاههای تولید مبلمان سفارشی، کشتیسازی، هواپیماسازی، ماشینآلات خاص.

خدمات تخصصی: شرکتهای مشاوره مدیریت (پروژههای مشاوره)، آژانسهای تبلیغاتی (کمپینهای خاص)، شرکتهای نرمافزاری (پروژههای توسعه اختصاصی).

ساختوساز: پیمانکاران ساختمانی (ساخت هر ساختمان یک پروژه جداگانه است).

خدمات تعمیراتی: تعمیرگاههای بزرگ ماشینآلات یا تجهیزات پیچیده (هر تعمیر یک سفارش).

چاپخانهها: چاپ کتاب، بروشور، بستهبندی خاص.

بهای تمام شده تولید چگونه محاسبه میشود؟ ( گام به گام ساده )

فرض کنید یک کارگاه تولید کولهپشتی داریم و یک سفارش خاص برای 100 عدد کولهپشتی چرمی با طراحی ویژه دریافت کردهایم.

مراحل محاسبه هزینه این سفارش (Job) به شرح زیر است:

الف. ایجاد "کارت هزینه سفارش" (Job Cost Sheet)

اولین قدم ایجاد یک سند (معمولاً یک برگه اکسل یا در نرمافزار حسابداری) مخصوص این سفارش است. این سند قلب هزینهیابی سفارش کار است.

روی این سند، تمام هزینههای مرتبط فقط با همین سفارش ثبت میشود.

ب. ردیابی هزینههای مستقیم

این هزینهها مستقیماً و فقط به این سفارش خاص قابل ردیابی هستند:

مواد مستقیم (Direct Materials): چرم، زیپ، بند، آستر مخصوصی که دقیقاً برای این 100 کولهپشتی استفاده میشود. (مثلاً: 500 متر چرم به قیمت 1,000,000 تومان)

دستمزد مستقیم (Direct Labor): دستمزد کارگرانی که **مستقیماً** روی ساخت این کولهپشتیها کار میکنند (مثلاً کارگران دوخت، برش).

(مثلاً: 100 ساعت کار با نرخ ساعتی 50,000 تومان = 5,000,000 تومان)

این هزینهها مستقیماً از اسناد خرید مواد، برگه های دستمزد و ... به "کارت هزینه سفارش" این کار خاص منتقل میشوند.

ج. تخصیص هزینههای سربار ساخت (Overhead)

این هزینهها غیرمستقیم هستند و به راحتی قابل ردیابی به یک سفارش خاص نیستند، اما برای تولید ضروری اند.

مثالها:

- اجاره کارگاه

- حقوق سرکارگر (کسی که مستقیماً تولید نمیکند)

- هزینه برق، آب، گاز کارگاه

- استهلاک ماشینآلات

- مواد غیرمستقیم (چسب، نخ، روغن ماشینآلات)

چگونه تخصیص مییابند؟

1. محاسبه نرخ جذب سربار (Overhead Rate):

در ابتدای دوره (مثلاً ابتدای سال)، کل هزینههای سربار ساخت پیشبینی میشود و بر یک مبنای فعالیت (مثل کل ساعت کار مستقیم پیشبینی شده یا کل دستمزد مستقیم پیشبینی شده) تقسیم میشود.

★ مثال : پیشبینی میکنیم در سال آینده :

کل هزینه سربار ساخت = 120,000,000 تومان

کل ساعت کار مستقیم = 10,000 ساعت

نرخ جذب سربار = کل سربار پیشبینی شده / کل مبنای پیشبینی شده

نرخ جذب سربار = 120,000,000 تومان / 10,000 ساعت = 12,000 تومان به ازای هر ساعت کار مستقیم

2. تخصیص به سفارش:

برای هر سفارش، هزینه سربار تخصیص یافته برابر است با:

میزان مبنای واقعی مصرف شده در آن سفارش × نرخ جذب سربار

★ در مثال ما: اگر ساخت 100 کولهپشتی 100 ساعت کار مستقیم مصرف کرده باشد:

سربار تخصیص یافته = 100 ساعت × 12,000 تومان/ساعت = 1,200,000 تومان

3. این عدد به "کارت هزینه سفارش" اضافه میشود.

4. محاسبه کل هزینه سفارش

حالا کافی است مجموع سه بخش را در "کارت هزینه سفارش" حساب کنیم:

کل هزینه سفارش = مواد مستقیم + دستمزد مستقیم + سربار ساخت تخصیص یافته

★ در مثال ما:

مواد مستقیم = 1,000,000 تومان

دستمزد مستقیم = 5,000,000 تومان

سربار ساخت = 1,200,000 تومان

کل هزینه سفارش = 1,000,000 + 5,000,000 + 1,200,000 = 7,200,000 تومان

5. محاسبه هزینه واحد

برای تعیین قیمت گذاری و تحلیل سودآوری:

هزینه واحد = کل هزینه سفارش / تعداد واحدهای تولید شده

★ در مثال ما:

هزینه واحد کولهپشتی = 7,200,000 تومان / 100 عدد = **72,000 تومان به ازای هر کولهپشتی

✅ مثال کوتاه : کارگاه ساخت ماشینآلات صنعتی

هزینههای سفارش ساخت یک دستگاه بالابر صنعتی:

- مواد مستقیم: 185 میلیون تومان

- دستمزد مستقیم: 63 میلیون تومان

- سربار تخصیص یافته (با نرخ 150% دستمزد): 94.5 میلیون تومان

- بهای تمام شده سفارش: 342.5 میلیون تومان

2. روش هزینهیابی مرحلهای (Process Costing) در بهای تمام شده تولید

هزینهیابی مرحلهای روشی حسابداری است که **برای تولیدات انبوه و استاندارد استفاده میشود. در این روش، هزینهها نه برای هر سفارش، بلکه برای هر مرحله تولید در یک دوره زمانی (مثلاً یک ماه ) جمعآوری و سپس به هر واحد تولید تخصیص مییابد.

کاربردها در صنایع واقعی

صنایع غذایی : آسیاب گندم → پخت نان → بستهبندی

پتروشیمی : تصفیه نفت → تولید پلیمر → گرانول

داروسازی : سنتز مواد → قرصسازی → بستهبندی

سیمان و آجر: اختلاط مواد → قالبگیری → پخت

نوشیدنیها : عصارهگیری → مخلوطسازی → پرکن

چه زمانی از روش هزینه یابی مرحله ای در بهای تمام شده تولید استفاده کنیم ؟

وقتی محصولات :

- یکسان و استاندارد باشند (مثل آب معدنی، آجر، دارو، آرد)

- به صورت جریان مستمر تولید شوند.

- غیرقابل تشخیص از یکدیگر باشند ( نمیتوان گفت کدام واحد در کدام سفارش تولید شده است ) .

مراحل محاسبه هزینه یابی مرحله ای ( گام به گام )

فرض کنید یک کارخانه تولید آب معدنی داریم .

مراحل تولید :

1. خالصسازی آب - 2. بطریریزی - 3. بستهبندی

گام 1: شناسایی مراحل تولید (Departments/Processes)

- هر مرحله یک مرکز هزینه جداگانه دارد.

- هزینهها ابتدا در هر مرحله جمعآوری میشوند.

گام 2: جمعآوری هزینههای هر مرحله

هر مرحله 3 نوع هزینه دارد :

1- مواد مستقیم : هزینه بطریهای پلاستیکی

2- دستمزد مستقیم : حقوق اپراتورهای خط بطریریزی

3- سربار ساخت : استهلاک ماشینآلات، برق، سوخت

گام 3: محاسبه واحد معادل تولید (Equivalent Units)

چرا ؟ چون در پایان دوره، برخی محصولات نیمه تمام هستند ( مثلاً 50% تکمیل شدهاند ) .

محاسبه :

واحد معادل = ( تعداد واحدهای تکمیل شده ) + ( تعداد واحدهای نیمه تمام × درصد تکمیل )

مثال: در مرحله بطریریزی:

واحدهای تکمیل شده: 80,000 بطری

واحدهای نیمه تمام (40% تکمیل) : 10,000 بطری

واحد معادل مواد = 80,000 + (10,000 × 100%) = 90,000 واحد

واحد معادل تبدیل (دستمزد + سربار) = 80,000 + (10,000 × 40%) = 84,000 واحد

نکته :

مواد مستقیم معمولاً در ابتدای فرآیند اضافه میشوند ( بنابراین نیمه تمامها 100% مواد را مصرف کردهاند )، اما هزینههای تبدیل ( دستمزد + سربار) به تدریج اعمال میشوند.

گام 4: محاسبه "هزینه هر واحد معادل"

هزینه هر واحد = کل هزینه هر مرحله / واحدهای معادل

مثال : در مرحله بطریریزی:

- کل هزینه مواد: 180,000,000 تومان

- کل هزینه تبدیل: 126,000,000 تومان

- هزینه مواد هر واحد = 180,000,000 ÷ 90,000 = 2,000 تومان

- هزینه تبدیل هر واحد = 126,000,000 ÷ 84,000 = 1,500 تومان

گام 5: تخصیص هزینه به محصولات

هزینه واحدهای تکمیل شده :

( تعداد واحدهای تکمیل شده ) × ( هزینه هر واحد مواد + هزینه هر واحد تبدیل )

هزینه واحدهای نیمه تمام :

( واحد معادل مواد × هزینه هر واحد مواد) + (واحد معادل تبدیل × هزینه هر واحد تبدیل)

مثال:

مواد: 10,000 × 2,000 = 20,000,000 تومان

تبدیل: 4,000 × 1,500 = 6,000,000 تومان

جمع: 26,000,000 تومان

📌 خلاصه محاسبات در یک نگاه

| آیتم | محاسبه | مقدار |

| واحدهای تکمیل شده | 80,000 بطری | |

| واحدهای نیمهتمام | 10,000 بطری (40%) | |

| واحد معادل مواد | | 80,000 + (10,000 × 100%) | | 90,000 واحد |

| واحد معادل تبدیل | | 80,000 + (10,000 × 40%) | | 84,000 واحد |

| هزینه هر واحد مواد | | 180,000,000 ÷ 90,000 | | 2,000 تومان |

| هزینه هر واحد تبدیل | | 126,000,000 ÷ 84,000 | | 1,500 تومان |

| هزینه کل تکمیل شده | | 80,000 × (2,000 + 1,500) | | 280,000,000 تومان |

| هزینه نیمهتمامها | (10,000 × 2,000) + (4,000 × 1,500)| | 26,000,000 تومان |

مثال کوتاه: کارخانه تولید روغن نباتی

مراحل تولید:

- تصفیه اولیه: هزینه هر لیتر = 5,200 تومان

- هیدروژناسیون: هزینه هر لیتر = 3,800 تومان

- بستهبندی: هزینه هر لیتر = 1,500 تومان

- بهای تمام شده هر لیتر روغن: 10,500 تومان

3. روش هزینهیابی بر مبنای فعالیت (ABC) در بهای تمام شده تولید

سیستمی پیشرفته که هزینهها را بر اساس فعالیتهای مصرف کننده منابع تخصیص میدهد

- شناسایی فعالیتهای اصلی (مانند راهاندازی ماشین، کنترل کیفیت)

- تخصیص هزینهها به فعالیتها

- تعیین محرک هزینه (Cost Driver) برای هر فعالیت

- تخصیص هزینه فعالیتها به محصولات بر اساس میزان استفاده

یکپارچهسازی استقرار ماشینآلات و حسابداری صنعتی

ترکیب بهینه این دو حوزه، مزایای قابلتوجهی برای واحدهای تولیدی ایجاد میکند :

✓ کاهش هزینههای سربار ساخت

طراحی مناسب خط تولید، مصرف انرژی، فضای مورد نیاز و نیروی کار غیرمستقیم را کاهش میدهد. به عنوان مثال، استقرار محصولی بهینه، هزینههای جابجایی مواد را تا 40% کاهش میدهد که مستقیماً در حساب سربار ساخت منعکس میشود

✓ بهبود دقت تخصیص هزینهها

در استقرار سلولی، امکان ردیابی هزینهها به سلولهای تولیدی خاص فراهم میشود که دقت محاسبه بهای تمام شده محصولات را افزایش میدهد

✓ بهینهسازی موجودی کالا

استقرار مناسب ماشینآلات، زمان تولید و سطح موجودی در جریان ساخت را کاهش میدهد که منجر به کاهش هزینههای انبارداری و سرمایه در گردش میشود

✓ تسهیل برنامهریزی تولید

دادههای حسابداری صنعتی در ترکیب با نقشه استقرار ماشینآلات، به برنامهریزی دقیقتر ظرفیت تولید و زمانبندی تولید کمک میکند

مطالعه موردی:

یک کارخانه تولید قطعات پلاستیکی پس از بازطراحی استقرار ماشینآلات از حالت کارگاهی به سلولی، موفق شد:

- زمان تولید را 35% کاهش دهد

- هزینههای سربار را 22% کم کند

- دقت محاسبه بهای تمام شده محصولات را 40% افزایش دهد

جمعبندی و راهکارهای اجرایی در حسابداری صنعتی و بهای تمام شده تولید

ترکیب دانش حسابداری صنعتی با اصول استقرار ماشینآلات، موتور محرک بهبود مستمر در واحدهای تولیدی است. برای اجرای موفق:

- تشکیل تیم مشترک: ایجاد تیمی از حسابداران صنعتی، مهندسان صنایع و مدیران تولید برای طراحی سیستم یکپارچه

- شناسایی فعالیتها: تحلیل فرآیند تولید و شناسایی فعالیتهای ارزشآفرین و غیرضروری

- طراحی استقرار بهینه: انتخاب الگوی استقرار متناسب با ماهیت تولید (محصولی، کارگاهی، سلولی یا ترکیبی)

- پیادهسازی سیستم هزینهیابی مناسب: انتخاب روش هزینهیابی (سفارش کار، مرحلهای یا ABC) متناسب با استراتژی تولید

- پایش مستمر: مقایسه مستمر هزینههای استاندارد و واقعی و تحلیل انحرافات

حسابداری صنعتی فقط ثبت هزینههای گذشته نیست، بلکه ابزاری استراتژیک برای کاهش هزینههای آینده از طریق طراحی هوشمندانه فرآیند تولید و استقرار بهینه ماشینآلات است. با یکپارچهسازی این دو حوزه، تولیدکنندگان میتوانند در بازار رقابتی امروز، مزیت رقابتی پایداری ایجاد کنند.

نظرات (39)

خیلی جالب بود! در حسابداری صنعتی، چه ارتباطی بین استقرار ماشینآلات و حسابداری وجود داره؟

پاسخدرود بر شما

حسابداری صنعتی زمانی امکانپذیر است که شما بتوانید کلیه فرایند تولید را پیاده سازی کنید . یکی از این فرایند نوع استقرار ماشین الات است .

سلام، آیا میتوان در مورد نرم افزارهای حسابداری صنعتی هم صحبتی کرد؟

وقت بخیر، آیا میتوانید در مورد سیستمهای یکپارچهسازی اطلاعات بیشتری بگید؟

سلام، تاثیر استقرار ماشینآلات بر هزینههای تولید چگونه است؟

ممنون از اطلاعات عالی شما! تغییرات در این حوزه چه تأثیری بر بهای تمام شده میذاره؟

سلام، آیا میتونید مثالی از هزینهیابی مرحلهای بگید؟

با سلام، آیا میتوان هزینه مستقیم را کاهش داد؟

سلام، در مورد اعتبار حسابداری صنعتی نظر شما چیه؟

وقت شما بخیر، برآورد هزینه در کارگاههای تولیدی به چه صورت است؟

وقت شما بخیر، آیا میشه بگید مزایای حسابداری صنعتی چه چیزهایی هست؟

خیلی از اطلاعات مفید بود! آیا میتوان در حسابداری صنعتی، سربار ساخت را به حداقل رساند؟

متن خوبی بود! آیا میتوان به ارتباط بین هزینهها و سودآوری هم اشاره کرد؟

ممنون از توضیحات! آیا میشه در مورد قیمتی که نباید از آن پایینتر بیاد، بیشتر توضیح بدید؟

خیلی ممنون از اطلاعات جامع! آیا میتوان در مورد هزینههای سربار بیشتر توضیح دهید؟

قابل توجه هست! آیا میتونید بگید روشهای محاسبه بهای تمام شده چیه؟

سلام، با توجه به نوسان بازار، آیا روشهای قیمتگذاری قابل تغییر هستند؟

بسیار خوب توضیح داده شده! در مورد اثرات اقتصادی حسابداری صنعتی سوال دارم، میگید؟

ممنون از متن خوبتان! فرق بین استقرار محصولی و کارگاهی چیه؟

سلام، آیا میشه در مورد طراحی استقرار بهینه نکاتی ارائه بدید؟

با سلام، چه چالشهایی در حسابداری صنعتی وجود داره؟

سلام، در مورد برنامهریزی تولید با اطلاعات حسابداری چطور میشه کار کرد؟

ممنون از توضیحات! آیا برای صنعت خاصی روشهای متفاوتی وجود داره؟

سلام، سهم هزینههای سربار ساخت معمولاً چقدر است؟

با سلام، چرا حسابداری صنعتی اهمیت زیادی در تولید داره؟

وقت شما بخیر، میخوام بدونم که هزینهیابی سفارش کار چه زمانی کاربرد دارد؟

سلام، به عقیده شما، مهمترین بخش حسابداری صنعتی کدومه؟

با تشکر از نوشته شما! این استقرارهای مختلف چه تاثیری بر سرعت تولید دارند؟

سوال دیگه اینکه، چه زمانی از روش ABC استفاده میکنند؟

سلام، آیا میشه مثالی از هزینههای غیرمستقیم در تولید بیارید؟

بسیار خوشم اومد! سوالی دارم در رابطه با تفاوتها بین روشهای هزینهیابی چیه؟

خیلی خوب بود! در مورد مواد مستقیم چه توضیحی دارید؟

سلام، آیا میتوان روشها را با توجه به نوع صنعت تغییر داد؟

بسیار متن خوبی بود! ممکنه بگید به چه روشهایی برای تخصیص هزینهها در حسابداری صنعتی اشاره شده؟

متن شما خیلی آموزنده بود! حسابداری صنعتی به چه نحو میتونه باعث کاهش هزینهها بشه؟

سلام، با توجه به تنوع محصولات، آیا روشهای مختلف هزینهیابی میتوانند تغییر کنند؟

وقت بخیر، آیا میدونید هزینهیابی سفارش چه تاثیری بر بهینهسازی تولید داره؟

با سلام، حسابداری صنعتی چه کاربردهای دیگری در تصمیمگیریها دارد؟

سلام، بهترین روش برای ارزیابی هزینههای غیرمستقیم چیه؟

وقت بخیر، میخواستم بدانم که کنترل هزینهها چگونه در حسابداری صنعتی انجام میشود؟

ارسال نظر